ZJ186/187/188鋁合金輪轂拋丸機(jī)是我公司在ZJ186/ZJ187的基礎(chǔ)上獨(dú)立研制的一種新型設(shè)備,。是我公司根據(jù)江蘇精佳集團(tuán)別克機(jī)電的要求而專(zhuān)門(mén)設(shè)計(jì)的鋁合金輪轂專(zhuān)用清理機(jī)械,。它具有以下優(yōu)點(diǎn):

采用四個(gè)大拋丸量、高拋射速度的國(guó)際上第四代懸臂離心式拋丸器,,能顯著地提高清理效率,、獲得滿(mǎn)意的清理質(zhì)量。

模擬拋射圖(包括拋丸器型號(hào),、個(gè)數(shù)和空間布置位置的確定等)采用計(jì)算機(jī)輔助設(shè)計(jì)(CAD)三維繪制,,拋丸器的選用及布置更為合理。提高了彈丸的利用率和勞動(dòng)生產(chǎn)率,,保證了清理效果,,減小了對(duì)室體護(hù)板的磨損。設(shè)備設(shè)計(jì)完全采用CAD完成,。

分離器采用美國(guó)潘邦恩公司BE型滿(mǎn)幕簾式分離器技術(shù),,分離效果好。

整個(gè)設(shè)備的彈丸循環(huán)系統(tǒng)都采用自動(dòng)檢測(cè)裝置,。當(dāng)某部位運(yùn)轉(zhuǎn)不暢或卡死時(shí),,能自動(dòng)報(bào)警并告知故障部位,,使維修人員能有針對(duì)性地維修。

工件清理通過(guò)輥道將工件移動(dòng)到清理室,,邊向前移動(dòng)邊進(jìn)行清理,,自動(dòng)化程度高,大大減輕了工人的勞動(dòng)強(qiáng)度,。

一,、ZJ186/187/188鋁合金輪轂拋丸機(jī)工作原理及技術(shù)參數(shù)

1、工作原理

鋁合金輪箍由輥道輸送系統(tǒng)送到封閉的拋丸清理室,,利用拋丸器高速旋轉(zhuǎn)的葉輪將彈丸加速拋打鋁合金輪箍表面,,對(duì)工件表面進(jìn)行沖擊,刮削以清除工件表面的鐵銹和污物,,從而使鋁合金輪箍達(dá)到強(qiáng)化,、除銹、防銹的目的,,最后經(jīng)輸送輥道送出,。上下料可由人工亦可機(jī)械上料。

2,、技術(shù)參數(shù)

被清理工件的******尺寸 φ660mm

工件高度 300mm

輥道系統(tǒng)

工件輸送速度 0.5-4m/min(變頻調(diào)速)

正常工作速度 1~2m/min

減速機(jī)型號(hào) XWD1.1-5-1/87

拋丸器

總拋丸量 2360 kg/min

總功率 222 kw

提升機(jī)

提升量 45 t/h

減速機(jī)型號(hào) XWD4-5-1/29

功率 4 kw

分離器

分離量 45 t/h

減速機(jī)型號(hào) XWD3-5-1/35

功率 3 kw

橫向螺旋輸送器

輸送量 45t/h

減速機(jī)型號(hào) XWD3-5-1/29

減速機(jī)功率 3 kw

縱向螺旋輸送器

輸送量 45 t/h

減速機(jī)型號(hào) XWD4-4-1/23

減速機(jī)功率 4 kw

彈丸首次裝入量 4 t

彈丸直徑 0.4-0.7 mm

總風(fēng)量 8000 m/h

總功率 65.35 kw

二,、鋁合金輪轂拋丸機(jī)組成與各部件技術(shù)說(shuō)明

本鋁合金箍處理機(jī)是在國(guó)內(nèi)外同類(lèi)產(chǎn)品的基礎(chǔ)上,研制開(kāi)發(fā)的一種機(jī)電一體化新產(chǎn)品,,是目前對(duì)鋁合金,、鋁合金箍件進(jìn)行表面強(qiáng)化、除銹,、去應(yīng)力等理想的自動(dòng)化成套設(shè)備,。該線于93年11月己正式過(guò)了*********鑒定,其整機(jī)性能達(dá)到了國(guó)內(nèi)同類(lèi)產(chǎn)品先進(jìn)水平,。

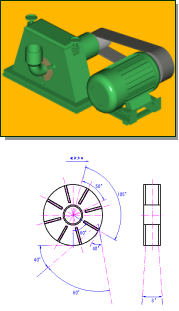

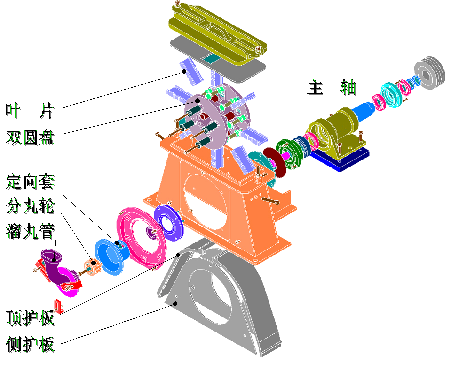

1,、拋丸器總成

拋丸器總成由拋丸器、電機(jī),、皮帶輪,、皮帶、皮帶罩等組成,。 傳動(dòng)采用B系列三角帶,。

拋丸器

本機(jī)共有2臺(tái)拋丸器,采用我公司生產(chǎn)的Q034型懸臂離心式高效拋丸器(瑞士+GF+·DISA公司拋丸器技術(shù)),。在國(guó)內(nèi),,本拋丸器為我公司獨(dú)有技術(shù),并完全由我公司自行制造。它具有下述優(yōu)點(diǎn):

高效:特殊的分丸輪結(jié)構(gòu),,拋丸效率可達(dá)到16kg/min·kw,。

葉片裝拆迅速:因本拋丸器的葉片是從葉輪中心插入的,在葉輪旋轉(zhuǎn)的過(guò)程中靠離心力的作用固定葉片,,所以不需要任何裝夾工具,。拆卸葉片時(shí),只需輕擊葉片外端便可容易地將葉片從葉輪中心卸下,。拆卸8片葉片,,只需5~10分鐘并且能同時(shí)檢查分丸輪及定向套的磨損情況。

?

罩殼上固定軸及定向套的孔是一次性加工的:這樣能使定向套與分丸輪之間的間隙均勻一致,,不但減小了分丸輪對(duì)彈丸的磨損和將定向套擠裂的現(xiàn)象,,同時(shí)也大大提高了拋丸效率。

?拋丸器葉輪體上的固定8個(gè)葉片的長(zhǎng)槽及孔的形位公差精度是相當(dāng)嚴(yán)格的,,我公司采用進(jìn)口專(zhuān)用加工中心,一次裝夾就能將葉輪上的分度─粗銑─精銑,,分度─鉆孔─擴(kuò)孔─鉸孔等工序一次完成,,保證了拋丸器運(yùn)轉(zhuǎn)的平衡性,使其平衡力矩介于12~15N·mm(國(guó)家標(biāo)準(zhǔn)18.6N·mm)之間,,同時(shí)大大降低了設(shè)備噪聲,。

?本拋丸器中的葉片,分丸輪,,定向套采用高鉻耐磨材料精鑄而成,,使葉片重量差控制在5克之內(nèi),大大降低拋丸器運(yùn)行時(shí)的噪聲,,延長(zhǎng)了易損件的壽命,,葉片一般在400小時(shí)以上,分丸輪,、定向套及各護(hù)板一般在800小時(shí)以上,。

?外形美觀、結(jié)構(gòu)精致,、制造維修方便,,噪聲低。

拋丸器上安裝有限位裝置:在打開(kāi)拋丸器頂蓋進(jìn)行檢修時(shí),,保證設(shè)備不能啟動(dòng),,從而保護(hù)檢修人員的安全。

2,、丸料循環(huán)凈化系統(tǒng)

本機(jī)丸料循環(huán)凈化系統(tǒng)可分為循環(huán)系統(tǒng)和丸料分離凈化系統(tǒng),,由螺旋輸送器、斗式提升機(jī)、丸砂分離器,、氣動(dòng)供丸閘閥,、輸丸管等組成。

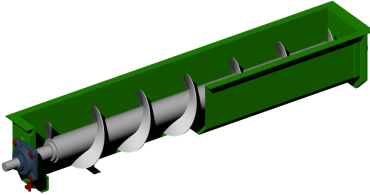

螺旋輸送器

螺旋輸送器由擺線針輪減速機(jī),、螺旋軸,、輸送罩、帶座軸承等組成,。

本部件我公司已實(shí)現(xiàn)系列化,,通用性、互換性高,,性能穩(wěn)定可靠,,整個(gè)螺旋軸采用焊后整體加工,從而保證了螺旋軸兩端的同軸度,。

螺旋輸送器將底部料斗所收集的彈丸輸送至斗式提升機(jī),。本部件是設(shè)備彈丸循環(huán)系統(tǒng)的重要組成部分,螺旋葉片采用16Mn材料,,其內(nèi)外圓均經(jīng)特殊工藝進(jìn)行加工后拉伸而成,,節(jié)距、外圓尺寸均十分精確,,提高了螺旋的壽命,,降低了運(yùn)行噪音。

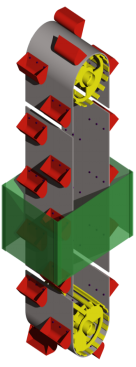

斗式提升機(jī)

斗式提升機(jī)由擺線針輪減速機(jī),、上下滾筒,、輸送膠帶、料斗,、封閉料筒和漲緊裝置等組成,。

斗式提升機(jī)的進(jìn)料口與螺旋輸送器相連,其出料口與分離器相連,。

提升機(jī)罩殼采用折彎成型焊接結(jié)構(gòu),。提升機(jī)罩殼上設(shè)有檢修門(mén),可維修及更換提升料斗,。打開(kāi)下罩殼上的門(mén)蓋,,可以維修下部傳動(dòng),排除其底部彈丸堵塞,。本機(jī)采用平皮帶轉(zhuǎn)動(dòng),。工作時(shí),固定在輸送膠帶上的料斗將提升機(jī)底部的丸料刮起,,然后在提升機(jī)電機(jī)的驅(qū)動(dòng)下,,將丸料送至提升機(jī)頂部,最后靠離心重力方式落料,將丸料輸入丸砂分離器,。

為了保證工作時(shí)輸送膠帶不打滑,,滾筒被制作成鼠籠型,這樣既提高了提升膠帶與帶輪間的摩擦力,,避免了老式光皮帶輪的打滑現(xiàn)象,,又降低了提升皮帶的預(yù)緊力,延長(zhǎng)了提升膠帶的使用壽命,。

同時(shí)提升機(jī)設(shè)有一套漲緊裝置,。當(dāng)皮帶松弛時(shí),通過(guò)調(diào)節(jié)提升機(jī)上部?jī)蓚?cè)的調(diào)整螺栓,,可以漲緊皮帶,。

提升機(jī)的下部軸上裝有脈沖輪,可檢測(cè)跟蹤提升機(jī)的工作狀態(tài),,一旦出現(xiàn)提升機(jī)轉(zhuǎn)不動(dòng)等故障,,可及時(shí)將信號(hào)反饋至PLC處理,保證設(shè)備的安全運(yùn)轉(zhuǎn),。

本機(jī)采用先進(jìn)的BE型滿(mǎn)幕簾式分離器,。分離器主要由分選區(qū)、滾筒篩,、輸送螺旋,、丸料倉(cāng),、手動(dòng)彈丸控制閘門(mén)等組成,。

本分離器為我公司吸收瑞士GEORGE FISCHER DISA(GIFA)和美國(guó)Pangborn公司技術(shù)綜合開(kāi)發(fā)的,是目前我公司最新式的分離器,。

分離器是本設(shè)備的關(guān)鍵部件之一,,其分選區(qū)的設(shè)計(jì)尺寸直接影響到分離器的分離效果,如果分離效果不好,,將使拋丸器葉片的磨損加快,,降低其使用壽命,增加維護(hù)成本,。

分離器的工作原理是:從斗式提升機(jī)流入的丸砂混合物,,由輸送螺旋送至分選區(qū)上部,由布料螺旋使其沿分離器全長(zhǎng)均勻布料,形成如同瀑布一樣的丸砂流幕,。同時(shí),,除塵風(fēng)機(jī)通過(guò)分離器的風(fēng)口抽風(fēng),利用重力風(fēng)選,,將流幕中的彈丸和金屬氧化皮碎片,、破碎彈丸、粉塵有效分離,料倉(cāng)進(jìn)行循環(huán),。調(diào)整分離器的垂直與水平調(diào)節(jié)擋板之間的縫口,,可以改善布料層的高度及軌跡,配合調(diào)整分離區(qū)的調(diào)節(jié)擋板,,可以獲得良好的分離效果,,使分離效率可高達(dá)99%。

3. 拋丸室

拋丸室室體為鋼板型鋼焊接結(jié)構(gòu),,室體內(nèi)部采用ZGMn13護(hù)板防護(hù),,固定螺母全部采用六棱40Cr方鋼 經(jīng) 淬火而成,防護(hù)好,、使用壽命長(zhǎng),,室內(nèi)輥道采用耐磨淬火護(hù)套。

4,、輸送系統(tǒng):

采用皮帶傳動(dòng)方式,,******負(fù)荷100kg/M,改變了過(guò)去輥道式清理機(jī)軸承進(jìn)砂的情況,。

5,、電氣控制:

采用國(guó)內(nèi)名牌生產(chǎn)的電器元件,如北京低壓開(kāi)關(guān)廠或上海電器元件廠等,。

?工件進(jìn)入拋丸室,,為了避免空拋現(xiàn)象和造成彈丸浪費(fèi)現(xiàn)象,當(dāng)工件到達(dá)拋丸室前,,才自動(dòng)打開(kāi)拋丸器,,一旦工件尾部通過(guò)拋丸室后,全部拋丸器停止拋丸,。工件在拋丸完畢,,將工件人工翻轉(zhuǎn)一下,倒掉殘丸,。

注:若在生產(chǎn)過(guò)程中發(fā)現(xiàn)某一運(yùn)動(dòng)部位出現(xiàn)故障,,就會(huì)立即報(bào)警,停止全線運(yùn)行,。

7,、除塵系統(tǒng)

為進(jìn)一步降低粉塵排放濃度本除塵器采用布袋式除塵器。粉塵排放濃度小于100 mg/m3,,除塵效率達(dá)99%以上,,符合GBJ4-73工業(yè)“三廢”排放試行標(biāo)準(zhǔn),布袋可以方便地拆下進(jìn)行更換,,布袋壽命一般為2-3年,。

版權(quán)所有 2015 青島昊利達(dá)機(jī)械制造有限公司 網(wǎng)站內(nèi)資料禁止轉(zhuǎn)載,,違者必究 地址:山東省青島市西海岸新區(qū)煙臺(tái)東七路66號(hào)

版權(quán)所有 2015 青島昊利達(dá)機(jī)械制造有限公司 網(wǎng)站內(nèi)資料禁止轉(zhuǎn)載,,違者必究 地址:山東省青島市西海岸新區(qū)煙臺(tái)東七路66號(hào)